Speichenräder neu einspeichen und zentrieren

Wenn Sie Ihrem Projektrad einen richtigen Vintage-Look verleihen möchten, ist ein Satz Speichenräder einer der wichtigsten Bestandteile, um dies zu erreichen. Es besteht die Möglichkeit, dass die Speichen Ihres alten Fahrrads entweder verrostet oder stark verwittert sind. Auf die Details kommt es an. Wenn Sie also Ihr Fahrrad zerlegen, nehmen Sie die Räder ab und säubern Sie die Speichen oder ersetzen Sie sie durch neue. Viele Fahrradmechaniker werden dies nicht tun und Sie an einen spezialisierten Radbauer verweisen, da dies ein langsamer Prozess sein kann, insbesondere wenn die Felgen, die Sie verwenden möchten, nicht perfekt sind. Hoffentlich haben Sie den Mut, die Räder selbst neu einzuspeichen. Mit ein wenig Geduld und einem gesunden Respekt vor der Zeit, die nötig ist, um alles richtig zu machen, kann das Neueinspeichen und Zentrieren Ihrer Laufräder ein angenehmer und lohnender Prozess sein.

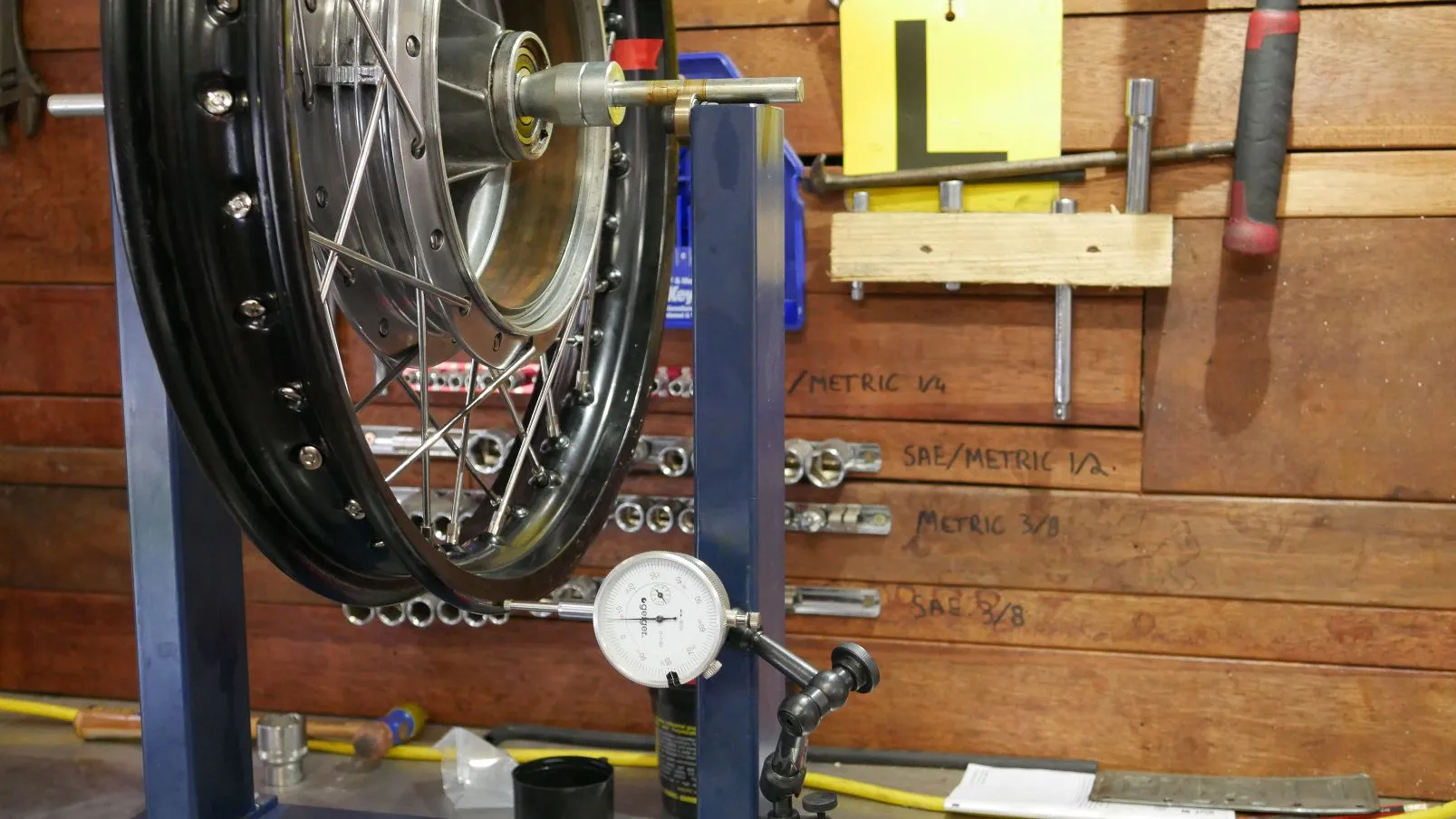

Wenn Sie einen Zentrierständer in die Finger bekommen, erhalten Sie in diesem Leitfaden die Informationen, die Sie zum Neueinfädeln und Zentrieren Ihrer alten Laufräder benötigen. Ich habe diesen Prozess aus der Not heraus bei einigen meiner Projekte gelernt, zwischen Büchern, ein paar Videos und etwas Hilfe von einem erfahrenen Motorradmechaniker. Dies ist der Prozess, den ich in der Werkstatt beim Bau von Speichenrädern anwende.

Was Sie zum Wiederaufbau eines Speichenrades benötigen:

Im Idealfall:

1. Abrichtständer

2. Messuhr

3. Speichen-Drehmomentschlüssel

4. Anti-Seize-Fett

5. Stahllineal

Wahrscheinlicher:

1. Bank nivellieren

2. Behelfsständer + Achsbolzen

3. Speichenschlüssel

4. Anti-Seize-Fett

5. Stahllineal

Hinweis: Wenn Sie keinen Zentrierständer haben, können die meisten eine einfache Vorrichtung anfertigen, die ausreicht. Diese muss auf allen Achsen eben sein und Ihrem Rad ermöglichen, sich frei zu drehen. Die Messuhr ist ebenfalls optional, wenn Sie eine haben, ist sie großartig, andernfalls reicht ein Stahlmaßstab vollkommen aus.

Teile:

Speichen : Sie haben innere und äußere Speichen. Die inneren Speichen haben an der Biegung etwas weniger Winkel und werden zuerst montiert. Wenn die Felge an der Nabe versetzt ist, haben Sie auch eigene linke und rechte Speichen.

Nippel: Die „Nüsse“ für deine Speichen

Nabe: Die Mitte Ihres Rades. Wenn Sie die Naben entfernt haben, müssen Sie mindestens die Radlager einsetzen, wenn Sie das Rad ausrichten möchten.

Felge: Normalerweise in einem 36- oder 40-Loch-Design aus Legierung oder Stahl erhältlich.

Einspeichung des Rades :

Dieser Vorgang funktioniert für alle standardmäßigen 36- oder 40-Speichen-Räder. Wenn Sie sich nicht sicher sind, ob Sie dazu in der Lage sind, lassen Sie sie von jemandem überprüfen, der sich damit auskennt.

Schritt 1: Machen Sie einen Bereich frei und kleben Sie die Innenseite Ihrer Felge fest, sodass nur die Nippellöcher frei bleiben. Wenn Sie Ihre Felgen neu verchromt, pulverbeschichtet oder lackiert haben, schützt dies sie vor Kratzern, wenn Sie einen Fehler machen und eine Speiche die Felge berührt. Auf Ihrer Felge ist normalerweise die Nummer „RHK 18 x 2,15“ eingepresst. Als Faustregel gilt, dass diese Seite die Bremsseite des Rads ist. Markieren Sie sie auf dem Klebeband.

Schritt 2: Nehmen Sie Ihre Speichen und fetten Sie alle Gewinde mit Anti-Siebe ein. Platzieren Sie zunächst alle inneren Speichen auf der einen Seite der Nabe, in jedem zweiten Loch, und drehen Sie sie gegen den Uhrzeigersinn. Drehen Sie die Nabe vorsichtig um und wiederholen Sie den Vorgang auf der anderen Seite. Wenn Sie von oben auf die Nabe schauen, sollten die Innenteile auf der gegenüberliegenden Seite ein Loch etwas dahinter liegen.

Schritt 3: Sobald alle inneren Speichen eingesetzt sind, winkeln Sie sie an und platzieren Sie die Felge außen herum. Achten Sie darauf, die Markierung auf der Bremsseite der Nabe auszurichten. Nehmen Sie eine Speiche und platzieren Sie sie in dem Loch, das dem Winkel entspricht, in dem die Speiche auf die Felge trifft. Schrauben Sie den Nippel einige Umdrehungen ein und gehen Sie zur nächsten Speiche auf derselben Seite über. Jede innere Speiche hat 3 Löcher dazwischen auf der Felge (jedes 4. Loch). Führen Sie diesen Vorgang für jede Speiche auf der einen Seite durch.

Schritt 4: Drehen Sie die Nabe und die Felge um und achten Sie darauf, die Felge nicht zu zerkratzen. Befestigen Sie die inneren Speichen an den entsprechenden Löchern. Diese sollten von der gegenüberliegenden Seite neben der Speiche landen. Schrauben Sie die Nippel nur mit wenigen Umdrehungen ein, um eine Bewegung beim Einspeichen des restlichen Rads zu ermöglichen.

Schritt 5: Beginnen Sie mit Ihren äußeren Speichen, schnüren Sie jeweils eine Speiche ein und schrauben Sie nach und nach den Nippel auf. Vervollständigen Sie eine Seite und dann die andere. Bei korrekter Befestigung sollte jede Speiche zwei andere Speichen kreuzen, eine nahe der Nabe und eine etwa auf halber Höhe.

Schritt 6: Beginnen Sie damit, die Nippel an den Speichen festzuziehen, gehen Sie um das Rad herum und ziehen Sie jede Speiche einzeln fest, sodass etwa 3–4 mm Gewinde freiliegen. Wenn Sie fertig sind, machen Sie einen zweiten Durchgang und ziehen Sie jede Speiche fest, sodass etwa 1 mm Gewinde sichtbar bleibt und die Spannung an allen Speichen gleichmäßig ist.

Jetzt können Sie die Felge zentrieren. Wenn Sie die richtige Speichengröße haben und die oben genannten Schritte korrekt ausgeführt haben, sollte Ihr Rad einigermaßen gerade sein. Ist dies nicht der Fall, können Sie es mit der richtigen Technik im Handumdrehen wieder in Ordnung bringen.

Richten Sie Ihr neu eingespeichtes Rad aus.

Bevor Sie loslegen, entfernen Sie das Schutzband und markieren Sie mit etwas Isolierband einen Referenzpunkt auf dem Rad.

Schritt 1: Sobald Ihr Rad auf dem Abrichtständer steht, lockern sich die Speichen leicht, drehen Sie das Rad noch einmal um und stellen Sie alle auf eine gleichmäßige Spannung ein. Genau in dem Moment, in dem Sie spüren, wie sie beginnen, sich zu straffen, ist Ihr gewünschter Punkt.

Schritt 2: Bei diesem Schritt bin ich auf zwei Denkschulen gestoßen. Zuerst müssen Sie Gruppen von jeweils drei Speichen auf den gegenüberliegenden Seiten des Rads festziehen, bis Sie die Speichen einmal vollständig geschwungen haben. Mein Verstand funktioniert nicht so, also erkläre ich die zweite Technik. Beginnen Sie an Ihrem Referenzpunkt, ziehen Sie die erste Speiche nach dem Klebeband fest, überspringen Sie dann zwei Speichen und ziehen Sie die dritte fest. Setzen Sie dieses Muster für 4 volle Radumdrehungen fort. Zu diesem Zeitpunkt haben Sie jede Speiche auf eine gleichmäßige Spannung am Rad eingestellt.

Schritt 3: Hier prüfe ich das Rad auf Beulen. Nehmen Sie Ihr Stahlmaßstab, führen Sie einen Streifen Isolierband über die gesamte Länge und falten Sie es über die Oberkante. Dies verhindert, dass Ihr Rad zerkratzt wird, wenn es beim Drehen die Felge berührt. Befestigen Sie das Lineal am Abrichtständer unter der Unterkante der Felge und lassen Sie dabei einen Abstand von 1–2 mm. Drehen Sie die Felge langsam und prüfen Sie, ob der Spalt gleichmäßig bleibt. Wenn die Felge näher an den Anschlag des Lineals herankommt und diese Stelle markieren, drehen Sie die Felge um 180 Grad und Sie sollten feststellen, dass der Spalt etwas größer als normal ist.

Lösen Sie 3–5 Speichen um eine Vierteldrehung auf der Seite mit dem größeren Spalt und ziehen Sie 3–5 Speichen auf der Seite mit dem geringeren Spalt fest. Überprüfen Sie, ob Sie den Fehler behoben haben, und wiederholen Sie den Vorgang bei Bedarf. Hier suchen Sie nach GROßEN Beulen im Rad, betonen Sie aber noch nicht, dass der Schlag 2-3 mm beträgt. Dieser Schritt gibt Ihnen nur einen Hinweis darauf, dass Sie auf dem richtigen Weg sind.

Schritt 4: Beginnen Sie nun mit dem eigentlichen Ausrichten des Rads. Kleben Sie erneut etwas Klebeband über das Ende Ihres Lineals und richten Sie es so aus, dass es neben dem Rand Ihrer Felge festgeklemmt ist. Wenn Sie eine Messuhr verwenden, trage ich einen dünnen Fettfilm auf den Rand der Felge auf, um zu verhindern, dass die Messuhr den Lack oder die Pulverbeschichtung abnutzt. Beginnen Sie, Ihre Felge zu drehen und achten Sie darauf, dass der Spalt kleiner oder größer wird. Sie möchten von der Mitte aus arbeiten. Wenn die Lücke an einer Stelle klein und an der anderen Stelle größer ist, arbeiten Sie auf die größere Lücke zu. Wenn Sie eine Stelle mit einem größeren Spalt haben und der Rest der Felge einen kleineren Spalt aufweist, ziehen Sie den Abschnitt mit dem größeren Spalt hinein.

Wenn Sie auf das Rad schauen, befindet sich das Lineal/Messgerät auf der rechten Seite:

Auf einem Abschnitt, der von Ihrem Lineal wegläuft: Lösen Sie 3–5 Speichen von der linken Seite der Nabe um eine Vierteldrehung. Ziehen Sie dann die gegenüberliegenden 3–5 Speichen auf der rechten Seite der Nabe um eine Vierteldrehung fest. Überprüfen Sie, ob ein Ergebnis erzielt wird, indem Sie die Lücke ausgleichen, und wiederholen Sie den Vorgang bei Bedarf.

Auf einem Abschnitt, der in Richtung Ihres Lineals verläuft: Lösen Sie 3–5 Speichen von der rechten Seite der Nabe um eine Vierteldrehung. Ziehen Sie dann die gegenüberliegenden 3–5 Speichen auf der linken Seite der Nabe um eine Vierteldrehung fest. Überprüfen Sie, ob ein Ergebnis erzielt wird, indem Sie die Lücke ausgleichen, und wiederholen Sie den Vorgang bei Bedarf.

Am häufigsten kommt es vor, dass die Felge auf einer Seite einläuft. Wenn Sie das Rad um 180 Grad drehen, läuft es in die entgegengesetzte Richtung. Bleiben Sie dabei, bis Sie die Unrundheiten ausgeglichen haben und das Rad innerhalb einer Toleranz von 1 mm bis 2 mm liegt. Ihr Enddrehmoment sollte zwischen 3 und 7 Nm liegen (das ist nicht viel). Es ist leicht, eine Speiche zu fest anzuziehen, also achten Sie darauf, dies zu vermeiden.

Schritt 5: Bewegen Sie das Lineal zurück unter den Rand und überprüfen Sie es noch einmal auf Klumpen. Wenn Sie das Rad richtig zentriert haben und die Felge in einem angemessenen Zustand ist, sollte es kein Problem geben. Wenn dies der Fall ist, wiederholen Sie Schritt 3 und bringen Sie den Wert in den Toleranzbereich.

Schritt 6: Führen Sie eine volle Umdrehung über die Felge und prüfen Sie, ob jede Speiche gleichmäßig gespannt ist und keine lockeren Speichen übrig sind. Denken Sie noch einmal daran, dass Ihr Enddrehmoment 3–7 Nm betragen sollte. Die abschließende Kontrolle ist ein „Tap-Test“. Beginnen Sie an Ihrem Referenzpunkt und klopfen Sie mit Ihrem Speichenschlüssel auf die erste Speiche. Achten Sie auf ein festes, blechernes Klingeln. Springen Sie drei Speichen entlang und tippen Sie auf die vierte. Sie sollten einen ähnlichen Klingelton hören. Wiederholen Sie dies an jeder Speiche des gleichen Typs: Links innen, links außen, rechts innen und rechts außen. Jeder wird etwas anders klingen, weshalb ich empfehle, jeweils nur einen Speichentyp zu verwenden. Wenn eine Speiche übermäßig höher oder tiefer geneigt ist, können Sie sie je nach Bedarf leicht lockern oder festziehen. Ihr Ziel ist es, eine gleichmäßige Spannung auf allen Speichen zu erreichen.

Ich hoffe, Sie haben die Informationen, die Sie jetzt benötigen, um das Einspeichen Ihrer eigenen Räder zu versuchen. Wenn Sie Fragen haben, hinterlassen Sie unten einen Kommentar oder senden Sie mir eine E-Mail.

WIR BAUEN FAHRRÄDER MIT ZWECK.

Purpose Built Moto ist die Heimat einzigartiger, maßgeschneiderter Motorradkonstruktionen. Wir bieten ein einzigartiges Motorrad-Customizing-Erlebnis im Herzen der Gold Coast.

12 Kommentare

Hi Bill,

Yes we can help with that.

If you get us the measurement and specification of the Hub, we can potentially replicate the hubs and have the rims specially machined to suit.

Shoot me an email and we can talk further

tom@purposebuiltmoto.com

I just ran across your website and possibly you can help me.

I am building a 1902 Olds curved dash retro and the wheels of that era were spoke type. I am not able to replicate that and currently I am leaning toward building my axles (F & R) with 4 bolt hubs. If I do this I will need a custom built spoke wheel that has the hub mounting pattern to match.

Question I have is this! Are you able to create a custom set of spoke wheels that are similar size of the 26 inch dirt motorcycle wheels? I do not have the specifications (bolt pattern) for the hubs I intend to use, however if I supply that can you do??

Bill Trammell

Iowa

Hey Jason,

Unless your model motorcycle came with a spoke wheel option there are a couple of ways to do it.

- Custom Hubs or wheels – We supply Jonich wheels which can be made to specification. You need to measure brake width, size, axle and total width of your existing hub and jonich will match that with a custom spoked wheel.

- retrofitting other wheels, again a lot of measuring ands making spacers to get another model bike spoked wheels to fit your application.

Is there a way to convert your cast wheels to spokes? The rims and spokes I can handle but how do you get the hubs right???

Hi mate great info, where do you get the spokes?

It is really important to protect your rims from getting scratched and powder coating is the best solution for it.

Hi Bill,

Yes we can help with that.

If you get us the measurement and specification of the Hub, we can potentially replicate the hubs and have the rims specially machined to suit.

Shoot me an email and we can talk further

tom@purposebuiltmoto.com